고정 헤더 영역

상세 컨텐츠

본문

사출 공정은 열가소성 고분자 소재를 사출성형기를 사용하여 제품을 만드는

공정을 말합니다. 이때 고분자 소재를 가열하여 압력을 가한 후 형틀 내에

주입하여 형상을 만들어내는 것입니다. 사출 공정은 다양한 산업 분야에서 이용되며,

자동차 부품, 가전제품, 의료기기, 포장 등 다양한 제품을 생산하는 데에 활용됩니다.

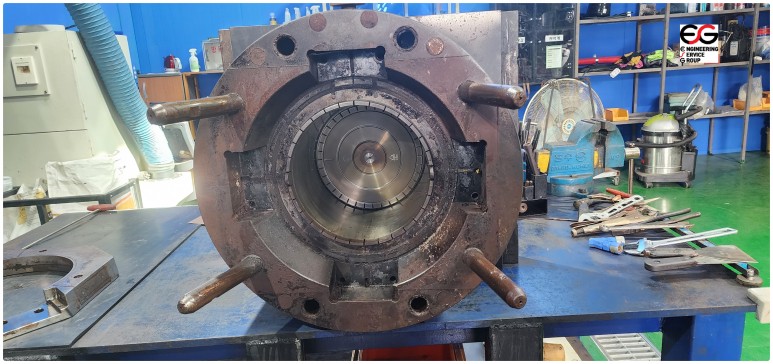

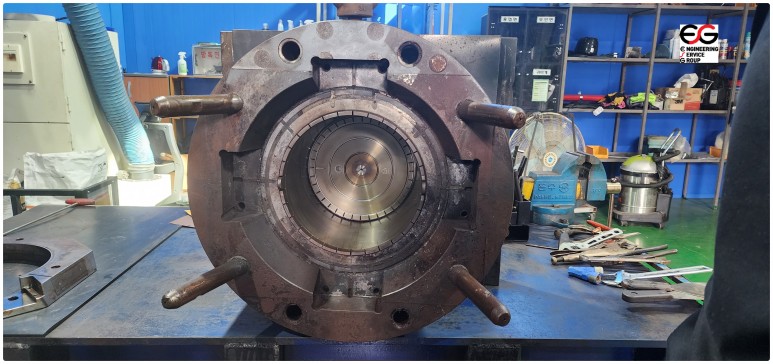

사출금형은 플라스틱이나 금속과 같은 원료를 가열하여 압력으로 형상을

만들어내는 공정에 사용되는 금형입니다. 이러한 금형은 주로 플라스틱 제품,

자동차 부품, 가전제품 등 다양한 산업에서 사용됩니다. 사출금형의

디자인과 제조는 해당 산업 및 제품의 요구에 따라 맞춤형으로

이루어지며, 고품질의 제품을 생산하는 데 중요한 역할을 합니다.

사출금형의 구조와 기능

금형 본체: 제품의 형태를 결정하는 핵심

부품으로, 고정측과 가동측으로 구성됩니다.

게이트: 수지가 금형 내부로 주입되는 통로입니다.

코어 및 캐비티: 제품의 내부와 외부

형상을 결정하는 핵심 부품입니다.

취출 장치: 성형된 제품을

금형에서 분리하는 장치입니다.

사출금형의 장단점

장점

대량 생산이 가능하여 생산성이 높습니다.

정밀한 제품 형상 구현이 가능합니다.

다양한 재질의 플라스틱 제품 생산이 가능합니다.

단점

금형 제작에 많은 비용과 시간이 소요됩니다.

금형 수리 및 관리가 필요합니다.

제품 디자인 변경이 어려울 수 있습니다.

사출가스가 끼는 주요 원인

1.휘발성 첨가제:

플라스틱에 첨가된 휘발성 물질이고온

에서 가스를 발생시킬 수 있습니다.

2.금형 내 공기:

금형 내부에 공기가 갇혀 있을 때,사출 공정

중에 이 공기가 가스 형태로 남게 됩니다.

3.불안정한 플라스틱의 분해:

고온에서 불안정한 플라스틱이 분해

되면서 가스가 발생할 수 있습니다.

가스의 영향

1.성형품의 결함:

가스가 제대로 배출되지 않으면, 성형품 내부에 빈

공간이 생기거나 표면에 결함이 발생할 수 있습니다.

2.성형품의 기계적 성질 저하: 가스 끼임으로 인해

성형품의 기계적 성질이 저하될 수 있습니다.

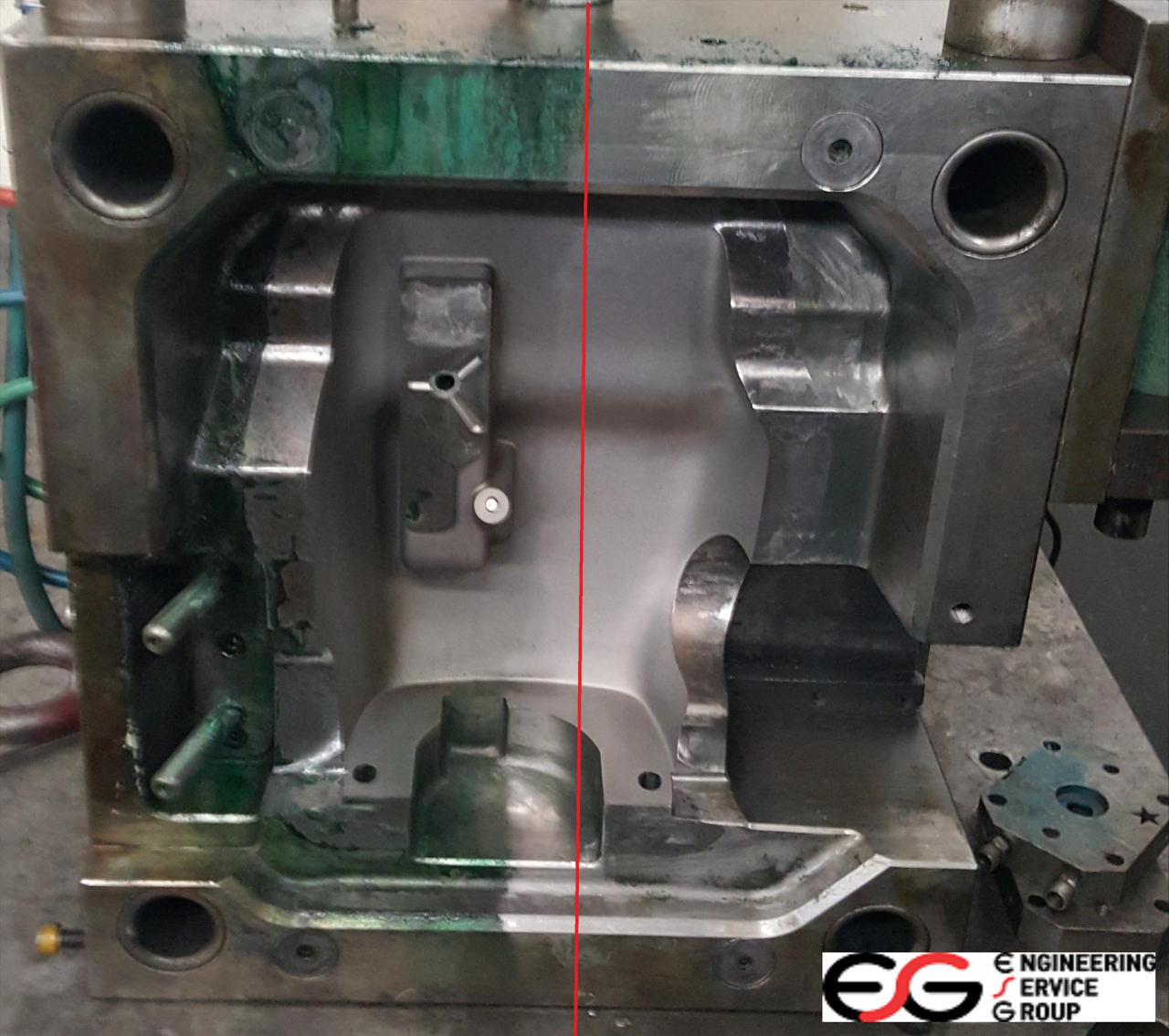

사출현장에서 가스자국은 민감한 문제이지만

하지만 일반적인 금형 세척은 효율이 안좋습니다.

가스자국은 일반적으로 약품을 이용해 세척 합니다.

하지만 이러한 방법은 제거가 잘 안될뿐더러 약이 잔류해

재 오염을 유발하고 이물질을 더 잘 붙게 만듭니다.

또한 세척 후 금형을 건조해야하는 번거로움이 있습니다.

또 다른 방법인 센딩, 쇼트을 하고나면 광이 나며 세척이

잘 되었다고 생각합니다. 하지만 쇼트는 연마 입니다.

자주 쇼트작업을 하게되면 금형의 수명에 좋지 못하고

마모된 표면에는 이물질이 자주, 강하게 쌓이게 됩니다.

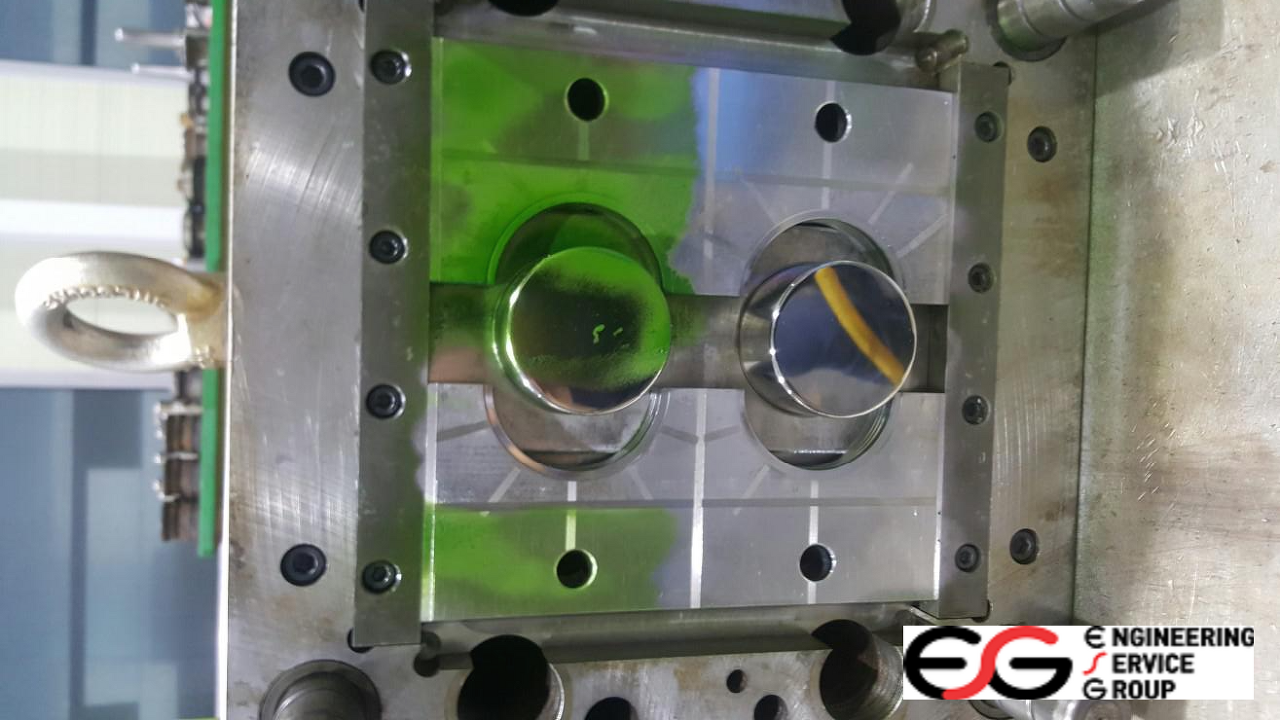

이제는 ESG 드라이아이스 세척기로 편하게

금형 손상없이 세척 해 보시길 바랍니다.

세척제인 드라이아이스는 공기중으로 사라지고

건식세척이라 세척 후 건조 과정이 필요가 없으며

설비을 분해하지 않고 빠른 세척이 가능합니다.

1.220V 전기

2.압축공기

3.드라이아이스 펠릿

간단한 준비로 사출금형

세척을 쉽게 할 수 있습니다.

사출 금형 가스세척, 제거

전문가와 상담과 세척 테스트로

고민을 해결 해보시길 바랍니다.

문의 전화: 070-7658-0902