고정 헤더 영역

상세 컨텐츠

본문

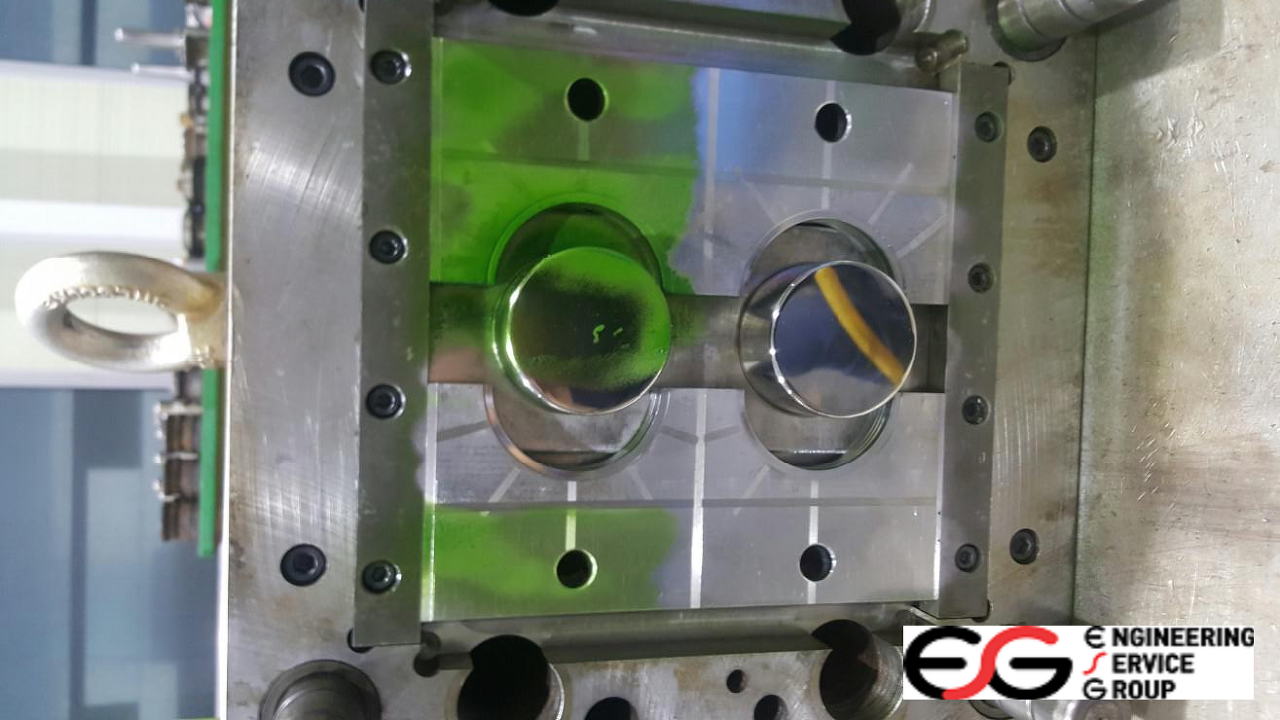

사출이란 재료를 특정 형태의 금형에 넣고 높은 압력을

가해 원하는 형태로 만드는 제조 공정을 의미합니다.

특히, 플라스틱 제품을 제조할 때 널리 사용되는데요,

이 과정에서는 원료로 사용되는 플라스틱 과립이나 파우더를

높은 온도로 가열하여 녹여서 금형에 주입하게 됩니다.

이렇게 주입된 플라스틱은 금형 내부에서 식히고 경화시킨

후 제품으로 완성하게 됩니다.

사출 공정은 대량 생산에 효율적이라는 장점이 있습니다.

다양한 형태와 크기의 제품을 빠르게 제조할 수 있으며,

제품의 품질도 일정하게 유지할 수 있기 때문입니다.

그래서 이 방식은 자동차 부품, 가전제품, 장난감 등

다양한 분야에서 활용되고 있습니다.

사출 금형에서 가스 자국이 발생하는

원인은 여러 가지가 있습니다.

1.원료 문제: 플라스틱 원료 중에 습기가 있거나, 원료 자체에서 가스를

생성하는 경우에가스 자국이 발생할 수 있습니다. 이를 해결하기 위해 원료를

사출하기 전에 충분히 건조시키는 과정이 필요합니다.

2.사출 조건: 사출 속도나 압력, 온도 등이 적절하지 않을 경우에도 가스 자국이

발생할 수 있습니다. 사출 속도가 너무 빠르면 원료 내부에 공기가 트랩되어

가스 자국을형성할 수 있습니다. 압력이 너무 높거나 온도가 너무 높으면

원료가 과도하게 가열되어 가스를 생성할 수 있습니다.

3.금형 설계: 금형의 설계가 부적절하거나, 금형 내부의 가스 배출구가 충분하지 않으면

가스가 금형 내부에 축적되어 가스 자국을 만들 수 있습니다. 이를 해결하기 위해서는

금형의 설계를 개선하거나, 가스 배출구를 추가하거나 확장해야 할 수도 있습니다.

4.원료와 금형의 호환성: 금형과 원료의 호환성이 좋지 않을 경우에도 가스 자국이

발생할 수 있습니다. 예를 들어, 금형이 원료에 비해 과도하게 뜨거울 경우 원료가 금형에

접촉하자마자 급격히 가열되어 가스를 생성할 수 있습니다.

이 외에도 다양한 요인이 복합적으로 작용하여 가스 자국이

발생할 수 있으므로, 문제를 해결하기 위해서는

전반적인 사출 공정을 점검하고 개선해야 합니다.

그리고 주기적인 금형 세척도 필요 합니다.

사출현장에서 가스자국은 민감한 문제이고

예방법은 금형을 주기적으로 세척 하는 것 입니다.

하지만 일반적인 금형 세척은 효율이 안좋습니다.

가스자국은 일반적으로 약을 뿌려 금형을 손으로 닦습니다.

하지만 이러한 방법은 제거가 잘 안되고 약이 잔류하여

재 오염을 유발하고 이물질을 더 잘 붙게 만듭니다.

또한 세척 후 금형을 말려야하는 번거로움이 있습니다.

다른 방법인 센딩, 쇼트을 하고나면 반짝 광이 나며 세척이

잘 되었다고 생각합니다. 하지만 쇼트는 연마 입니다.

자주 쇼트작업을 하게되면 금형의 수명에 좋지 못하고

마모된 표면에는 이물질이 자주, 강하게 쌓이게 됩니다.

이제는 ESG 드라이아이스 세척기로

금형을 손상없이 간단하게 세척 해 보시길 바랍니다.

세척제인 드라이아이스는 공기중으로 사라지고

수분 발생이 없어 세척 후 건조 과정이 필요가 없으며

설비을 분해하지 않고 빠르게 세척이 가능한 장점이 있습니다.

1.220V 전기

2.압축공기

3.드라이아이스펠릿

간단한 준비로 번거로운

금형 세척을 쉽게 할 수 있습니다.

전문가와 상담과 테스트로

고민을 해결 해보시길 바랍니다.

상담, 문의전화: 070-7658-0902